Entwicklung einer elektrischen Miniatur-Einspritzpumpe

Machbarkeitsstudie und Prototypenentwicklung

Hintergründe und Ziele des Projekts

Für einen namhaften Hersteller handgehaltener Verbrennungskraftmaschinen wurde im Zuge eines Vorentwicklungsprojekts eine elektrisch betriebene Miniatur-Einspritzpumpe entwickelt werden. Die zu entwickelnde Einspritzpumpe soll die bis dato verwendete mechanisch bzw. pneumatisch betriebene Einspritzsystem ersetzen und dabei folgende Randbedingungen erfüllen:

- Differenzdruck von Dp = 100 – 1000 mbar

- Fördermengen von Q = 0.2 bis 3.5 kg/h

- Uneingeschränkte Funktion in einem Temperaturbereich von T = -40 bis + 40 °C

- Temperaturen von bis zu 100°C und demnach verdampfter Kraftstoff zwischen Pumpe und Einspritzventil dürfen für die Neuentwicklung kein Problem darstellen.

- Uneingeschränktes Saugvermögen bei Tankinnendrücken von pT,abs = 0,65 - 1,80 bar

- Mengenregelung über externen Bypass (aktuell verwendete Rücklaufleitung) und/oder Drehzahlregelung

- Initiale Leistungsaufnahme beim Start: ca. 1.5 W ( im Betrieb ist auch eine höhere Leistungsaufnahme möglich)

- Systemkosten „Pumpe + Motor“ in Serie max. 5€

Die große Herausforderung dabei war es eine Pumpe zu entwickeln, die in der Form am Markt nicht erhältlich ist.

Machbarkeitsstudie: Experimentell basierte Voruntersuchung

Im Zuge einer Machbarkeitsstudie wurde gezeigt, ob die oben angeführten Projektziele gänzlich erreicht werden können und welche Pumpentechnologie sinnvollerweise zum Einsatz kommt. Folgende Pumpentypen wurden anhand am Markt erhältlicher Miniaturpumpen, deren angegebener Einsatz- und Betriebsbereich den Anforderungen zumindest teilweise entspricht, experimentell untersucht:

- Zahnradpumpe (Hersteller MICROPUMP)

- Zahnringpumpe (Hersteller PIERBURG)

- Flügelzellenpumpe (Hersteller PIERBURG)

- Seitenkanalpumpe (Hersteller PIERBURG)

- Membranpumpe (Hersteller KNF)

Das geometrische Verdrängungsvolumen der Pumpen lag zwischen VU = 0.1 – 0.75 cm³/U.

Darüber hinaus wurde im Zuge der Machbarkeitsstudie die technische Realisierbarkeit folgender zwei Einbauvarianten der Pumpe untersucht:

Idealerweise soll die bereits im Einspritzsystem vorhandene Bypassleitung (inklusive Überdruckventil), welche sich zwischen Fördereinheit und Einspritzventil befindet, dazu verwendet werden, die Kraftstoffleitungen beim Start des Motors in kürzester Zeit (t < 0.5 sec) zu fluten bzw. eventuell vorhandenen Kraftstoffdampf aus den Leitungen zu spülen. Dazu muss innerhalb einer Zeit von 0.5 sec eine Kraftstoffmenge von 2 ml gefördert werden. Die Leistungsaufnahme der Pumpe darf in diesem Fall allerdings max.1.5 W betragen.

Sollte das initiale Spülen der Leitungen aufgrund zu großer Leistungsaufnahme nicht möglich sein, so muss im Saugsystem des Motors eine geeignete Einspritzposition gefunden werden, die es erlaubt, beim Start des Motors gegebenenfalls auch dampfförmigen Kraftstoff einzubringen, ohne das Startverhalten zu verändern.

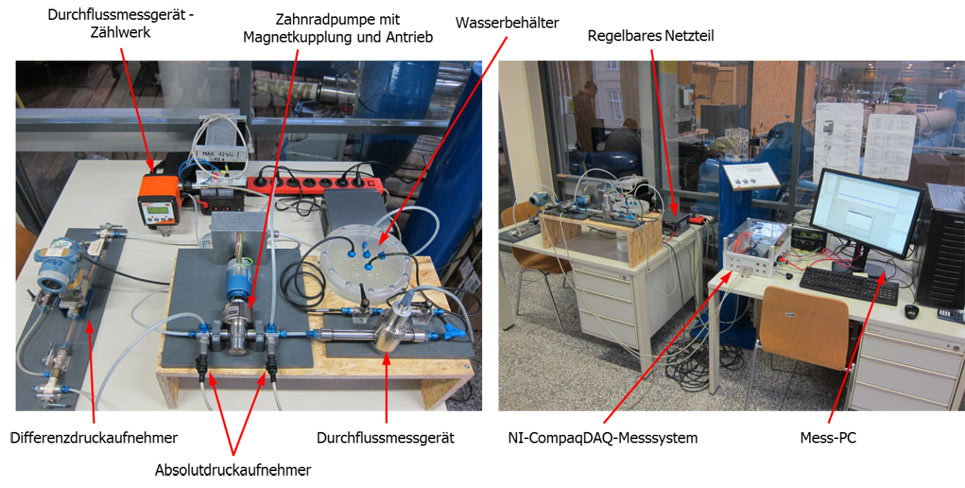

Pumpenprüfstand

Zur detailierten experimentellen Untersuchung sowie zur Simulation der Betriebszustände am Original-Motor wurde ein Miniatur-Pumpenprüfstand aufgebaut, welcher folgende Messungen ermöglicht. Der kundenorientiert konzipierte Aufbau des Prüfstands ist in Abbildung 1 ersichtlich.

- Messung von Förder- und Wirkungsgradkennlinien bei n = const. bzw. U = const.

- Messung der Anlagenkennlinien für unterschiedliche Betriebszustände

- Erfassung der elektrischen Leistungsaufnahme unterschiedlicher Pumpentypen für die geforderten Betriebszustände

- Untersuchung des Anfahrverhaltens mit Strombegrenzung (Wie lange dauert es, eine bestimmte Treibstoffmenge vom Tank bis zum Einspritzventil zu fördern?)

- … bei teilbefüllten Leitungen

- … bei vollständig entleerten Leitungen

- Messung von Druckpulsationen an ausgewählten Betriebspunkten

Ergebnisse und Schlussfolgerungen

Die Messergebnisse der unterschiedlichen Pumpentypen wurden untereinander verglichen und bewertet, um mit Hilfe einer Evaluierungsmatrix den am besten geeigneten Pumpentyp identifizieren zu können. Es zeigte sich, dass das Konzept Zahnradpumpe für die vorliegende Anwendung am besten geeignet ist.

Darüber hinaus konnte gezeigt werden, dass für die Realisierung eines Kraftstoffsystems mit Spülleitung (Bypass) zum einen zu viel Gegendruck vorhanden ist und zum anderen beim Motorstart zu wenig Leistung zum Durchspülen der Leitungen verfügbar ist. Pumpenabhängig lag die initiale Leistungsaufnahme zum Fördern von 2 ml Kraftstoff in 0.5 sec. bei 3 bis 8 W, was die maximal verfügbare Initialleistung von 1.5 W weit übersteigt. Die anschließend durchgeführte Auslegung einer Prototypenpumpe erfolgte daher für ein Einspritzsystem ohne Spülleitung.

Auslegung einer Prototypenpumpe

Unter Zuhilfenahme eines am Instituts entwickelten 1D-Auslegungstools für Zahnradpumpen und unter Berücksichtigung empirisch basierter Anhalte wurden die Geometrieparameter und Spaltweiten sowie auch der Drehzahlbereich der Miniatureinspritzpumpe variiert bis geeignete Kennlinien erreicht wurden.

Schlussendlich konnte folgende sinnvolle Geometrieauswahl getroffen werden.

- Zahnradmodul m = 0.6 mm

Zahnradbreite b = 3 mm - Zähnezahl z = 10

- Kopfkreisdurchmesser da = 7.2 mm

- Nabendurchmesser dn = 3.5 mm

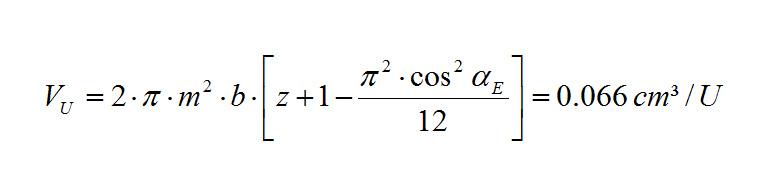

Das geometrische Verdrängungsvolumen lässt sich damit wie folgt berechnen:

Die mechanische Leistungsaufnahme der Pumpe lässt sich des Weiteren mit Hilfe der hydraulischen Leistungsaufnahme sowie der Fluidreibung (in den Spalten) sowie der Festkörperreibung (Lagerung) analytisch berechnen.

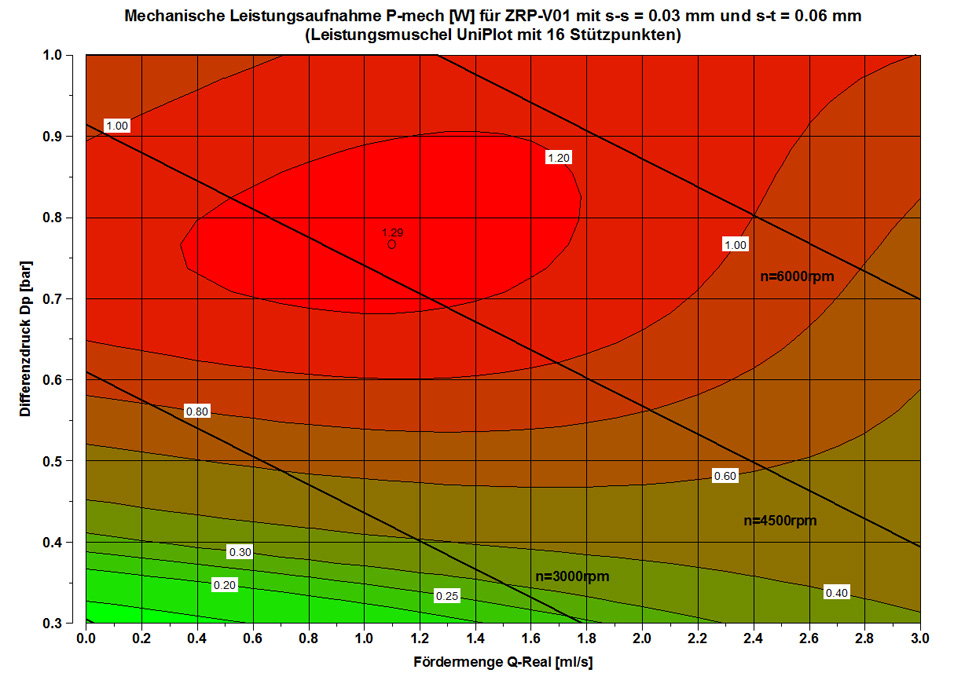

Für die in der Einleitung angegebenen Randbedingungen ergibt sich im Regelbereich der konzipierten Miniatureinspritzpumpe eine maximale mechanische Leistungsaufnahme von 1.3 W. Betriebspunktabhängig lässt sich die mechanische Leistungsaufnahme in folgendem Betriebskennfeld darstellen.

Die Prototypenfertigung sowie die Erprobung der Pumpe am Prüfstand bzw. in der Folge auch am Testmotor erfolgt im nächsten Projektabschnitt.